Megaprojekt verbindet Wissenschaftsstandorte

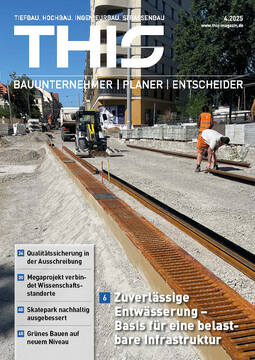

U-Bahn-Verlängerung in MünchenDie U6-Verbindung zwischen dem Forschungszentrum Garching und dem Biotechnologiestandort der LMU München endet derzeit am Klinikum Großhadern. Seit zwei Jahren arbeitet die Leonhard Weiss GmbH & Co. KG an der rund einen Kilometer langen Streckenverlängerung nach Martinsried.

Seit dem symbolischen Spatenstich im Februar 2023 schreitet das Projekt zügig voran. Der Aushub der Strecke, der insgesamt 340.000 Kubikmeter Erde und Kies umfasst, steht kurz vor dem Abschluss. Die Tunneltrasse, die in offener und teilweise in Deckelbauweise entsteht, wird von 3757 überschnittenen Bohrpfählen gesäumt und erstreckt sich auf einer Breite von 17-19 Metern bis in 20 Meter Tiefe. Während der neue Bahnhof im Bereich des westlichen Baufeld-endes bereits Gestalt annimmt, beginnt parallel dazu der Rohbau für den Anschluss an den bestehenden U-Bahn-Tunnel am östlichen Baufeldende.

Innovative Baukunst im Dienst der Mobilität

Damit die neue Station der Wissenschaftslinie U6 pünktlich ans Netz gehen kann, gilt es diverse Herausforderungen zu meistern. Einer dieser neuralgischen Punkte ist das Gebiet um die kreuzende Straße „Am Klopferspitz“. Bei der Untertunnelung setzt das Bauunternehmen Leonhard Weiss auf ein ausgeklügeltes Deckelbauverfahren, das eine mehrmonatige Vollsperrung vermeidet. Um den Tunneldeckel herstellen zu können, wurde der ursprüngliche Straßenverlauf temporär auf eine westliche Ausweichstrecke verschwenkt. Nach der Installation von Bohrpfählen wurde ein zwei Meter starker Betondeckel geschaffen, der eine schnelle Verkehrsrückführung ermöglicht – während darunter der Tunnelbau weitergeht.

Auch an der Elisabeth-Stoeber-Straße kommt diese Technik zum Einsatz, da beengte Platzverhältnisse eine Verschwenkung der Baustraße von Nord nach Süd erfordern. Das erfahrene Team, das bereits zahlreiche Großprojekte in verkehrsintensiven Ballungszentren wie München, Aachen, Köln und Stuttgart realisiert hat, arbeitet sich etappenweise in die Tiefe vor. Eine zweite Steifenlage aus Stahlrohren kompensiert dabei die enormen Erddruckkräfte, bevor der restliche Aushub und der Einbau einer aussteifenden Schicht aus Unterwasserbeton erfolgen. Der finale Ausbau umfasst Bodenplatte, Wände und Decke. In den Bauabschnitten, in denen die Deckelbauweise zum Einsatz kommt, wurden spezielle Entlüftungsrohre integriert, um eine optimale Betonverdichtung zu gewährleisten – ein weiterer Beweis für die technische Expertise des familiengeführten Bauunternehmens im komplexen innerstädtischen Infrastrukturbau.

Grundwasser-Bypass mit Pumpwerk und Kiesschicht

Nicht nur der Verkehrsfluss, sondern auch die quer zum Tunnel in nördlicher Richtung verlaufende Grundwasserströmung muss für eine Zeit lang umgelenkt werden. Dazu wird das Wasser über eine Grundwasserüberleitung auf der Südseite nach oben befördert und über Rohrleitungen an der Nordseite wieder nach unten geführt: „Auf diese Weise imitieren wir während der Tunnelbauarbeiten die Grundwasserströmung und verhindern Stauungen“, berichtet Dipl.-Ing. Chris Freudenberg, der im Bauleitungsteam von Leonhard Weiss die Arbeiten des konstruktiven Ingenieurbaus koordiniert. Später sorgt dann eine oberhalb des Unterwasserbetons eingebrachte Kiesschicht mit einer Stärke zwischen 50 und 170 Zentimeter dafür, dass das Grundwasser ungehindert unterhalb der Konstruktion entlangfließen kann.

Herausforderung Altlasten: U-Bahn-Bau trifft auf schwieriges Erbe

Dass man bei diesem Bauprojekt nicht vorankommt, ohne historische Gegebenheiten zu berücksichtigen, zeigt sich auch am ehemaligen Deponiegelände zwischen Elisabeth-Stoeber-Straße und dem Klopferspitz. Die frühere Kiesgrube wurde seit den 1950er Jahren mit Bauschutt, Erdaushub und Hausmüll verfüllt. „Der Boden ist dort sehr inhomogen, sodass man an bestimmten Stellen keine Radlader oder Bagger einsetzen kann. Daher mussten wir zur Stabilisierung der Arbeitsebenen in dem Bereich Geogitter und Recyclingmaterial einbauen, um dort überhaupt operieren zu können“, erklärt Chris Freudenberg. Die geförderten Altlasten erfordern zudem die Einhaltung eines genau festgelegten Massenverwertungs- und Entsorgungskonzepts. Trennung, Beprobung und fachgerechte Entsorgung des Aushubs erfolgen in der eigens errichteten Zwischenlagerfläche Nord. Ein speziell abgedichteter Asphaltboden verhindert dabei die Kontamination des Grundwassers.

Modernste Dämpfungstechnik für sensible Forschungseinrichtungen

Auch bei der festen Fahrbahn im Bahnhofsbereich gilt es technische Verfahren einzusetzen, die auf die besonderen Erfordernisse vor Ort abgestimmt sind. Im Bereich des LMU-Biologiezentrums und des Biotechnologie-Gründerzentrums IZB, wo hochempfindliche Messgeräte im Einsatz sind, gelten strenge Grenzwerte – die Eigenfrequenz im Bereich westlich der Straße am Klopferspitz darf 5 Hz daher nicht überschreiten. Ein hochentwickeltes Masse-Feder-System sorgt dafür, dass von der Betontragplatte übertragene Erschütterungen und Sekundärluftschall auf ein Minimum reduziert werden. Das technische Herzstück bildet eine innovative Ortbetontragplatte mit elastischer Punktlagerung, die durch clevere Wartungsöffnungen zum Tausch einzelner Lager jederzeit zugänglich bleibt. Für reibungslose Übergänge zwischen verschiedenen Streckenbereichen sorgen speziell entwickelte Unterschottermatten – ein Gesamtkonzept, das Hightech-Forschung und öffentlichen Nahverkehr in Einklang bringt.

Sichtbeton verlangt Perfektion bis ins Detail

Fingerspitzengefühl ist auch bei der Umsetzung des Sichtbetonkonzepts einschließlich der Deckenkonstruktion im Bahnhofsbereich gefragt. „Die unregelmäßige Geometrie der Bahnhofsdecke macht die Bewehrungs-, Betonage- und Schalungsarbeiten sehr komplex“, erläutert Freudenberg. Um überprüfen zu können, wie sich die Schalungstechniken hinsichtlich der im Architektenentwurf geforderten hohen Sichtbetonklassen in die Praxis umsetzen lassen, wurde eigens ein kleines skaliertes Modell eines Tunnelblocks erstellt. „Sichtbeton im Ingenieurbau ist aufgrund der massigen Stahlbetonbauteile eine spezielle Herausforderung – insbesondere bei Tunneln in offener Bauweise. Hier gilt es, sich innerhalb des Sichtbetonteams umfassend abzustimmen und gemeinsam mit allen Beteiligten das Bauwerk hinsichtlich der Qualität und der Wirtschaftlichkeit bestmöglich umzusetzen,“ so der Experte. Die Schalung bildet später den auf dem Beton sichtbaren Abdruck. Daher ist es erforderlich, das Bewusstsein der Arbeitenden für besondere Reinheitsmaßnahmen zu schärfen, um den Eintrag von Fremdmaterial und Verunreinigungen zu minimieren.

Der Endspurt ist eingeläutet

„Wir haben noch einiges vor uns, liegen aber genau im Zeitplan“, blickt Chris Freudenberg auf die kommenden Monate. Nach der Herstellung des Unterwasserbetons folgt die zweite Hälfte der Stahlbetonarbeiten für Tunnel und Notausgänge: 50.000 Kubikmeter wurden bereits verbaut, Arbeiten im gleichen Umfang stehen noch bevor.

Parallel laufen Abdichtungs- und Gleisbauarbeiten. Ein wichtiger Meilenstein wird die Wiederherstellung des natürlichen Grundwasserflusses durch spezielle Überbohrfenster sein, wodurch das aktuelle Pumpsystem abgelöst wird. Nach der Fertigstellung der Rohbauarbeiten können die technischen Ausstattungsarbeiten beginnen. Im Jahr 2027 sollen dann – zunächst im Testbetrieb – die ersten Züge rollen.