Gerüst stellt Wasserbau auf den Kopf

Layher Trägerlösungen erleichtern die Montage eines temporären GerüststegsAnstelle der beim Wasserbau üblichen Andienung per Wasser kam beim Bau der Pfaffendorfer Brücke eine Gerüstkonstruktion aus den Layher Trägerlösungen zum Einsatz – für mehr Baustelleneffizienz.

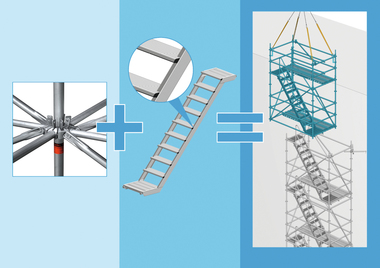

Layher-Lösungen clever kombiniert: Um die notwendigen Mittelstützen zu minimieren, sollten die einzelnen Stegteile eine große freitragende Spannweite besitzen. Für die dreiteilige Konstruktion kamen sowohl der Allround Fachwerkträger als auch der Allround Brückenträger für Spannweiten bis zu 30 Metern zum Einsatz. Dank leichter und kompakter Einzelteile konnten diese per Hand am Ufer vormontiert und einfach per Kran eingehoben werden

Layher-Lösungen clever kombiniert: Um die notwendigen Mittelstützen zu minimieren, sollten die einzelnen Stegteile eine große freitragende Spannweite besitzen. Für die dreiteilige Konstruktion kamen sowohl der Allround Fachwerkträger als auch der Allround Brückenträger für Spannweiten bis zu 30 Metern zum Einsatz. Dank leichter und kompakter Einzelteile konnten diese per Hand am Ufer vormontiert und einfach per Kran eingehoben werden

© Layher

Mit über 5.000 Tonnen Betonstahl, rund 10.000 Tonnen Baustahl und knapp 40.000 Tonnen Beton wird der Neubau der Pfaffendorfer Brücke seinem Ruf als Koblenzer Jahrhundertprojekt auf jeden Fall gerecht. Aus 17 einzelnen Bauwerken entsteht derzeit eine über 300 Meter lange Ersatzbrücke für die wichtige Verkehrsachse der Stadt. Hintergrund ist die seit dem Bau in den 1950er Jahren stark gestiegene Verkehrsbelastung. Pro Tag sollen bis zu 40.000 Verkehrsteilnehmer die älteste Rheinbrücke der Stadt passieren. Dafür ist sie nicht ausgelegt. Um während der mehrjährigen Bauphase die Beeinträchtigungen für die Bevölkerung und die Wirtschaft dabei so gering wie möglich zu halten, erfolgt der Neubau parallel zur bisherigen Brücke. Für das Westerwälder Bauunternehmen Fritz Meyer GmbH und seine ARGE-Partner eine spannende Aufgabe, bei der auch die Vorgaben des UNESCO-Welterbes berücksichtigt werden müssen – in Anlehnung an die ursprüngliche Eisenbahnbrücke von 1864.

Baustelleneffizienz im Fokus – Optimierung der Logistik

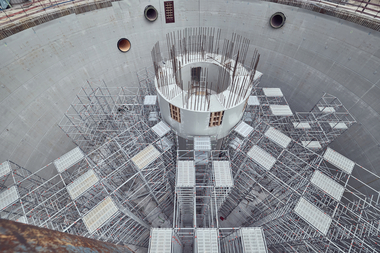

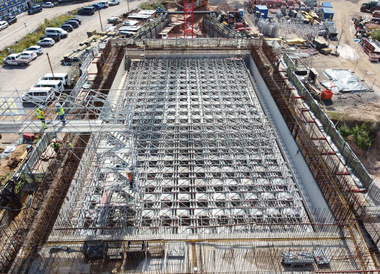

In knapp sieben Jahren soll das Projekt erfolgreich abgeschlossen sein – ein straffer Zeitplan. Bauleiter Oliver Orfgen und sein Team betrachteten das Vorhaben deshalb ganzheitlich, um Optimierungspotentiale zu identifizieren. Und waren auch bereit, ganz neue Wege zu gehen – vor allem beim Thema Logistik: „Für die Gründung der Fundamente und Pfeiler aus Beton wurden Spundwandkästen im Rheinbett errichtet. Laut ursprünglichem Entwurfskonzept sollten diese vom Wasser aus mit Baumaterial angedient werden, sprich per Boot und Schiff. Wir entschlossen uns jedoch, zwei Kräne mit je einem 85 Meter langen Kran-Ausleger aufzustellen und mittels Tiefengründung zu verankern. Durch die Materialandienung per Kran können wir im Bauablauf deutlich flexibler reagieren“, erläutert Orfgen.

Wirtschaftlich – und sicher: Baustellenzugang aus Gerüst

Auch beim Baustellenzugang für das Personal in die Spundwandkästen entschied sich die Fritz Meyer GmbH bewusst gegen den Transport über das Wasser. „Unsere Mitarbeiterinnen oder Mitarbeiter sollen sich unabhängig von Schiffskapazitäten auf der Baustelle bewegen können“, berichtet der Bauleiter weiter. „Dann kam uns die Idee, einen temporären Steg über das Wasser zu bauen, was in dieser Form im Wasserbau noch nie gemacht wurde. Auf diese Weise kann unser Team jederzeit sicher zu den Spundwandkästen gelangen und es steht außerdem ein Rettungsweg zur Verfügung“, zeigt sich Orfgen begeistert. „Im Vorfeld mussten jedoch einige Voraussetzungen geprüft werden: Wie lässt sich die Überbrückung zum Beispiel über dem Wasser errichten? Welche Spannweiten sind möglich? Wie wird sie aufgelagert? Welche Verkehrslasten sind möglich? Denn über den Steg mussten über eine Druckleitung auch 2.000 Kubikmeter Beton transportiert werden. Bei unserer Recherche sind wir dann schnell auf die Gerüstsysteme von Layher aufmerksam geworden – in diesem Fall das AllroundGerüst. Damit sind vielseitige Lösungen rund um die Baustelle möglich. Auch Überbrückungen.“

Alle Baustellenanforderungen umsetzen

In enger Abstimmung mit den Anwendungsingenieuren des Systemgerüstspezialisten und – hinsichtlich der Gründung – dem erfahrenen Bornheimer Ingenieurbüro Schumacher entwickelte Meyer Bau via 3D-Gerüstplanung eine effiziente Lösung. „Unser Plan sah vor, dass Stahlrohre als Auflager für den Gerüststeg in das Rheinbett eingetrieben werden. Ziel war jedoch, möglichst hohe Spannweiten bei der Überbrückung zu erreichen, um den Gründungsaufwand hier zu reduzieren.“ Gleichzeitig sollte die Überbrückung so leicht wie möglich sein, damit diese am Ufer vormontiert und per Kran eingehoben werden kann und trotzdem die vorgegebene Verkehrslast von 2 kN/m² erreichen. „Mit dem AllroundGerüst in der Lightweight-Technologie ließen sich jedoch alle Baustellenanforderungen problemlos aus Serienteilen realisieren“, ergänzt Roland Hassert – Leiter der Anwendungstechnik Bau bei Layher.

Leicht. Leistungsstark. Flexibel. Das AllroundGerüst

Beim AllroundGerüst von Layher profitieren Kunden dank Einsatz der Lightweight-Technologie von einem geringen Bauteilgewicht bei gleichzeitig hoher Tragfähigkeit. Dies erlaubt materialsparende und damit schnell zu montierende Gerüstkonstruktionen. „Darüber hinaus lässt sich mit dem AllroundGerüst für nahezu jede Anforderung die passende Lösung verwirklichen“, führt Hassert weiter aus. Aus den drei Grundbauteilen des Original-Modulsystems – Stiel, Riegel und Diagonale – können bereits zahlreiche Gerüstkonstruktionen rund um die Baustelle wie Trag- und Bewehrungsgerüste oder eben auch Überbrückungen erstellt werden: Je nach Baustellenanforderung stehen zudem passende Ergänzungsbauteile zur Verfügung. Bei diesem Projekt kamen anstelle von materialintensiven Fachwerkkonstruktionen beispielsweise die Layher Trägerlösungen Allround Brückenträger und Allround Fachwerkträger für größtmögliche freitragende Spannweiten zum Einsatz. Für den gesamten Gerüststeg waren somit nur zwei Allround Brückenträgerkonstruktionen mit bis zu 30 Meter Spannweite und eine Allround Fachwerkträgerkonstruktion mit rund 15 Meter Spannweite notwendig. Und damit nur zwei Mittelstützen als Auflager.“

Zusammenarbeit mit Gerüstprofi erhöht Baustelleneffizienz

Bei der Montage selbst entschied sich Oliver Orfgen ganz bewusst für die Zusammenarbeit mit dem professionellen Gerüstbauunternehmen Teupe. „Die Zusammenarbeit mit Teupe hat maßgeblich zur Baustelleneffizienz beigetragen“ bekräftigt Orfgen. „Durch ihr Montage-Know-how und die Erfahrung mit Layher Systemen haben die Gerüstprofis deutlich schneller und fachgerechter montiert als im Gerüstbau unerfahrene Monteure. Gleichzeitig konnten unsere Mitarbeiter für ihre eigentlichen Kernkompetenzen eingesetzt werden. Und wenn weitere temporäre Konstruktionen auf der Baustelle erforderlich waren – etwa Treppentürme – haben die Gerüstmonteure dies unkompliziert mit ihrem Layher Materialbestand umgesetzt. Also eine Win-Win-Situation.“

Wilhelm Layher GmbH & Co KG

www.layher.com

© Layher

Die Gerüstkonstruktion wurde in 3D vorgeplant. Auf diese Weise konnten das Bauunternehmen Meyer, das Ingenieurbüro Schumacher sowie die Layher Anwendungsingenieure die Konstruktion anhand des digitalen Gerüstzwillings eng abstimmen. Die Höhenanordnung der Stege wurde oberhalb der Hochwasserlinie angelegt, sodass im Hochwasserfall keine weiteren Maßnahmen ergriffen werden müssen. Nach der Finalisierung ließen sich auf Basis des 3D-Modells auch verlässliche Materiallisten generieren sowie die Daten für den statischen Nachweis bereitstellen. Dies sorgte für eine hohe Planungseffizienz. Auch die beauftragte Gerüstbaufirma profitierte von der 3D-Planung. Die Gerüstbauer konnten den digitalen Gerüstzwilling auf der Baustelle detailliert von allen Seiten betrachten – für eine wirtschaftliche Montage.

© Layher

Die Gerüstkonstruktion wurde in 3D vorgeplant. Auf diese Weise konnten das Bauunternehmen Meyer, das Ingenieurbüro Schumacher sowie die Layher Anwendungsingenieure die Konstruktion anhand des digitalen Gerüstzwillings eng abstimmen. Die Höhenanordnung der Stege wurde oberhalb der Hochwasserlinie angelegt, sodass im Hochwasserfall keine weiteren Maßnahmen ergriffen werden müssen. Nach der Finalisierung ließen sich auf Basis des 3D-Modells auch verlässliche Materiallisten generieren sowie die Daten für den statischen Nachweis bereitstellen. Dies sorgte für eine hohe Planungseffizienz. Auch die beauftragte Gerüstbaufirma profitierte von der 3D-Planung. Die Gerüstbauer konnten den digitalen Gerüstzwilling auf der Baustelle detailliert von allen Seiten betrachten – für eine wirtschaftliche Montage.

Polier Hans Wilhelm Fuchs und Bauleiter Oliver Orfgen vom Bauunternehmen Meyer (v. l.)

Polier Hans Wilhelm Fuchs und Bauleiter Oliver Orfgen vom Bauunternehmen Meyer (v. l.)

© Layher

„Die Baustelle ist für uns insgesamt ein großer Erfolg. Durch den Baustellenzugang über den Layher Gerüststeg sowie die Materialbeschickung via Kran können unsere Mitarbeiter deutlich schneller arbeiten, die Arbeitsabläufe sind flexi-bler, die Logistik verbessert sich und auch die Sicherheit wird großgeschrieben – nicht zuletzt aufgrund der Funktion des Gerüststegs als Rettungsweg. Wir haben mit unserer innovativen Lösung am Markt große Aufmerksamkeit erregt. Die zahlreichen Besucherinnen und Besucher der Baustelle sind dafür der beste Beweis“, so Orfgen.