Medientunnel unter A 1 gepresst

Vortriebstechnik für rechteckige BauteileWeil das Firmengelände eines Papierherstellers von der A 1 bei Hagen geteilt wird, musste ein Medientunnel geschaffen werden. Im unterirdischen Vortrieb wurden rechteckige Betonbauteile vom Betonwerk Kleihues unter den Damm gepresst.

Der unterirdische Vortrieb von Stahlbetonrohren hat in den letzten Jahren durch internationale Forschungs- und Entwicklungsarbeiten ein hohes technisches Niveau erreicht. Heute stellt er eine praxiserprobte Alternative zur offenen Bauweise dar. Bislang kommen jedoch hauptsächlich runde Rohre zum Einsatz, obwohl in vielen Anwendungsfällen eher rechteckige Bauteile gefordert sind. Die Vortriebstechnik Weiss GmbH praktiziert bereits seit einiger Zeit ein Verfahren, das auch einen Vortrieb rechteckiger Profile ermöglicht. Aktuellstes Projekt ist der Neubau eines Medientunnels in Hagen, der in Form eines Stahlbetonquerschnittes vom Betonwerk Kleihues aus Emsbüren durch den Autobahndamm der A 1 gepresst wurde.

Verbindungstunnel mit Herausforderungen

Der Papierhersteller Kabel Premium Pulp & Paper GmbH mit Sitz in Hagen baut derzeit auf seinem Firmengelände eine Anlage für eine Faserstoffaufbereitung aus Holzhackschnitzeln. Die Besonderheit: Das Firmengelände wird nahezu mittig durch die Bundesautobahn A 1 in zwei Hälften geteilt. Während die neue Anlage auf dem Nordteil des Geländes errichtet wird, soll der künftig in der Anlage hergestellte Refiner- Faserstoff jedoch im südlichen Teil des Firmengeländes in der weiterführenden Produktion seine Verwendung finden.

Somit standen das mit der Gesamtplanung beauftragte Ingenieurbüro Bals aus Hagen und sein Planungspartner, das Ingenieurbüro Heymer aus Wetter (Ruhr), vor der Aufgabe, einen Verbindungstunnel unterhalb der A 1 herzustellen, um die entsprechenden Medienleitungen vom nördlichen auf den südlichen Teil des Werksgeländes zu führen. Eine weitere Schwierigkeit in der Planung und Umsetzung des Verbindungstunnels bildete eine im Erdreich verlegte Hochdruckgasleitung, welche weder umgelegt, überbaut oder Druckkräften ausgesetzt werden durfte. „Nach Erstellung und Vorplanung verschiedener Konzepte haben wir uns für die grabenlose Vortriebstechnik mit einem Rechteckquerschnitt entschieden, auch wenn diese in den geplanten Abmessungen europaweit nur selten umgesetzt werden“, so Dipl.-Ing. Stephan Bals vom Ingenieurbüro Bals.

Örtliche Gegebenheiten

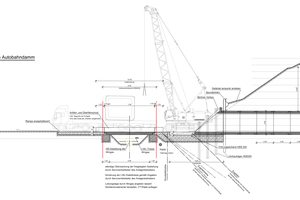

Der Teilabschnitt der Bundesautobahn A 1 zwischen Hagen Nord und Hagen West wurde in den 60er Jahren auf einem Dammprofil errichtet. Der Straßendamm der sechsspurig ausgebauten A 1 hat eine Höhe von ca. 9 -10 m und eine Kronenbreite von ca. 35 m. Die Breite der Dammbasis beträgt ca. 60 m, was auch in etwa der Länge des geplanten Medientunnels entspricht. Auf der Nordseite ist der Straßendamm frei geböscht, auf der Südseite aufgrund einer später durchgeführten Verbreiterung der Autobahn mit einer ca. 5,0 m Stützwand eingefasst. Des Weiteren befindet sich an der Nordseite eine zur Autobahn parallel verlaufende Hochdruckgasleitung. Sie liegt ca. 10 m vor der Böschungssohle und ca. 1,30 m unter OK vorhandenem Gelände.

Planungsgrundlage

„Für die Herstellung des Verbindungstunnels wurde das Verfahren des grabenlosen Vortriebs aus einzelnen Rechteckprofilen gewählt. So konnte mittels Durchpressen von rechteckigen Betonfertigteilsegmenten aus dem Betonwerk Kleihues mit Abmessungen von 4,20 m (Breite) x 3,50 m (Höhe), einer Wandstärke von 35 cm und Segmentlängen von 2,50 m der Tunnel hergestellt werden, ohne die A 1 sperren zu müssen. Der Bau des Tunnels erfolgte durch das taktweise Einpressen der 23 Fertigteilsegmente ausgehend von der Nordseite des Autobahndammes. An den jeweiligen Enden wurden Sonderbauwerke ergänzt bzw. mit an die vorhandene Stützwand eingebunden. Die Überdeckungshöhe des Tunnels betrug hierbei zwischen ca. 6,0 und 6,5 m“, beschreibt Dipl.-Ing. Stephan Bals die wesentlichen Randbedingungen.

Widerlager zur Aufnahme der Pressenkräfte fehlte

Von dem Tragwerksplaner der Gesamtanlage, dem Ing.-Büro Heymer, wurde Dipl.-Ing. Jo. Hartmann vom Ingenieurbüro I-KIS aus Olfen mit der Detailplanung der Verankerung beauftragt. Er schildert weitere Besonderheiten der Maßnahme: „Da der Tunnel ebenerdig an das seitlich des Dammfußes angrenzende Gelände anschließt, wurde weder eine Start- noch eine Zielbaugrube benötigt. Infolgedessen fehlte jedoch das sonst bei unterirdischen Vortrieben mögliche Pressenwiderlager in der Baugrube, durch das hohe Erdwiderstandskräfte zur Konterung der Pressenkräfte aktiviert werden können. Daher musste auf der Nordseite eine entsprechend starke Pressenwiderlagerkonstruktion hergestellt werden.“

Rückverankerte Stahlbeton-Pressenwiderlagerplatte

„Aufgrund der besonderen Situation der Hochdruckleitung haben wir eine rückverankerte Stahlbeton-Pressenwiderlagerplatte mit tiefliegender Pressenkammer für die Vortriebspressen der Tunnelelemente favorisiert“, erklärt Jo. Hartmann. So konnte verhindert werden, dass die Leitung Lasten aus dem Vortrieb erhielt. „Vor dem Einbringen der Anker für das Pressenwiderlager wurde sowohl die Hilfsbrücke hergestellt, als auch ein rückverankerter Verbau im Bereich der Autobahnböschung. Die Hilfsbrücke wurde dabei als Trog hergestellt, um die Anlieferfahrzeuge sicher auf der Brücke zu halten“, so Dipl.-Ing. Erich Heymer.

Danach wurde die Gründungsebene der Pressenwiderlagerplatte hergerichtet. Im Anschluss daran wurde dann die Rückverankerung der Pressenwiderlagerplatte hergestellt. Zur optimalen Kraftübertragung wurden die Anker in Vortriebsrichtung hufeisenförmig (gefächert) ausgerichtet, mit einer Neigung von 30° bis in die tragfähigen Bodenschichten niedergebracht und über eine Mörtelverpressung fest mit dem Baugrund verbunden.

Die Lage der Ankerköpfe war hierbei so angeordnet, dass sie rings um die tieferliegende Pressenkammer der Widerlagerplatte lagen. Die Stahlzugglieder der Verpressanker erhielten vor dem Betonieren der Widerlagerplatte Hüllrohre und Pressenkammerschalungen am Ankerkopf. Nach Fertigstellung der Stahlbeton-Pressenwiderlagerplatte konnten die vorgesehene Tragfähigkeit jedes Verpressankers im Baugrund somit getestet und bestätigt werden,“ so Jo. Hartmann.

Erforderliche Ankerkräfte und maximale Bodenpressungen

Um eine horizontale Pressenkraft von max. Ph = 6000 kN zu ermöglichen, wurden 12 Verpressanker mit exakt abgestimmten Ankerneigungen und Verschwenkungen zur Vortriebsachse eingebaut. Die maximale Ankerkraft (Bemessungsankerkraft) betrug dabei: max. Ak = 596,3 kN. Die aus der Ankerneigung resultierenden vertikalen Ankerkomponenten erzeugten Bodenpressungen unter der Widerlagerplatte, die im zulässigen Rahmen lagen.

Die eigentliche Durchpressung erfolgte durch die VTW Vortriebstechnik Weiss GmbH aus Hünxe mittels einer Pressanlage, die sich gegen das Widerlager auf der einen und auf den Boden des Querschnitts auf der anderen Seite abstützte. Geschäftsführer Dipl.-Ing. Benedikt Weiss erläutert das Verfahren: „Auf dem Widerlager wurde eine Führung aus einbetonierten Stahlträgern aufgebracht, die die Segmente in der richtigen Höhen- und Seitenlage an das Vorgängersegment anlegen. Das erste einzupressende Segment erhielt einen Schneidschuh, der das Erdreich profilgerecht löste. Der Abbau des an der Ortsbrust anstehenden Erdreiches erfolgte mit einem Minibagger, der das Material löste und auf ein Förderband ablegte, welches den Abtransport leistete. Da wir auf eine etwa 1-2 m dicke mit Kalk vermörtelte Bodenschicht stießen, musste zusätzlich von Hand im bergmännischen Verfahren mit dem Abbauhammer gearbeitet werden“, so Weiss.

Harter Boden

Im Laufe des Vortriebs brachen immer wieder größere Blöcke als Ganzes heraus. Die entstandenen Hohlräume wurden im Bereich zwischen den Stahlbeton-Fertigteilen und dem sie umgebenden Erdreich zunächst mit einer Bentonit-Suspension gestützt und anschließend mit einer Zementinjektion verfüllt.

„Aufgrund der besonderen Bodenverhältnisse haben wir zwar auf diese Weise nur etwa einen Meter am Tag vorgepresst“, so Benedikt Weiss. „Dennoch zeigt dieses Projekt, dass ein Vortrieb auch mit rechteckigen Profilen gut machbar ist – und das sogar unter den schwierigen Bedingungen. Dank der getroffenen Vorkehrungen konnten sogar die bis zu 33 Tonnen schweren Betonfertigteile und der Vortrieb mit 600 Tonnen der Hochdruckgasleitung nichts anhaben.“ Mitte 2020, spätestens jedoch im ersten Quartal 2021, soll die neue Anlage von Kabel Premium Pulp & Paper in Betrieb gehen.

Kleihues Betonbauteile GmbH

Bautafel

Vortriebstechnik: VTW Vortriebstechnik Weiss GmbH

Gesamtplanung: Ingenieurbüro Bals, Hagen

Tragwerksplanung: Ingenieurbüro für Bautechnik E. Heymer

Detailplanung: I-KIS Josef Hartmann, Beratender Ingenieur

Betonfertigteile: Kleihues Betonbauteile GmbH