Der falsche Dübel

ist von Übel

Praxistipp: Befestigungsmittel in Porenbeton-Mauerwerk

Durch intensive Forschungs- und Entwicklungsarbeit werden die Wärmeleitfähigkeiten hoch wärmedämmender Porenbeton-Mauersteine fortlaufend verringert. Dies wird material- und produktspezifisch erreicht, durch die Verringerung der Rohdichte oder die Veränderung der Materialstruktur hinsichtlich ihrer Porosität. Diese wärmetechnischen Verbesserungen können sich auch verändernd auf die Eigenschaften von Porenbeton als Befestigungsgrund auswirken. Darum werden die Befestigungsmittel, insbesondere die Dübel, in ihrer Funktion ebenfalls weiterentwickelt und gezielt angepasst.

Auswahlkriterien für Dübel

Die wichtigsten Kriterien für die Auswahl eines geeigneten Dübels sind – neben der Zuordnung zum vorhandenen Ankergrund Porenbeton-Mauerwerk – die Montageart, die Art der Belastung sowie die Belastungsgröße. Die Art der Montage hängt vom Montageablauf und dem zu befestigenden Gegenstand ab; sie kann als Vorsteck-, Durchsteck- oder Abstandsmontage vorgenommen werden. Für die Bestimmung der erforderlichen Dübelgröße ist die aus dem Befestigungsgegenstand resultierende Belastung auf den Dübel maßgebend. Generell kann gesagt werden, dass mit steigendem Außendurchmesser und größerer Verankerungstiefe die aufnehmbare Belastung überproportional zunimmt.

Weitere Auswahlparameter können fallweise der Zeitpunkt der Belastung sein – ob sofort oder nach einer Wartezeit – sowie die Möglichkeit der Demontage des Befestigungselementes.

Neben den genannten technischen Auswahlkriterien sind aber auch die wirtschaftlichen Aspekte von entscheidender Bedeutung, z.B. das Preis-Leistungs-Verhältnis, die Verfügbarkeit der Dübel, der erforderliche Bohraufwand, die Montagefreundlichkeit sowie die Überprüfbarkeit zum Nachweis der ordnungsgemäßen Ausführung. Grundsätzlich ist zu prüfen, ob für den Anwendungsfall bauaufsichtliche Vorschriften einzuhalten sind.

Tragmechanismus

Der Tragmechanismus beschreibt, auf welche Art die am Befestigungselement angreifende äußere Last in die als Ankergrund dienenden Porenbeton-Bauteile übertragen wird. Diese Tragmechanismen beruhen auf

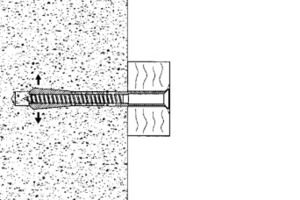

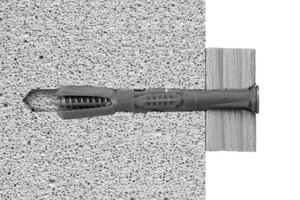

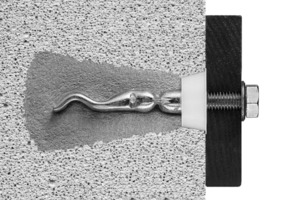

n Reibschluss durch Spreizung (Bild 1-1),

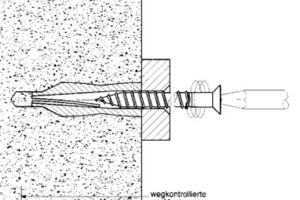

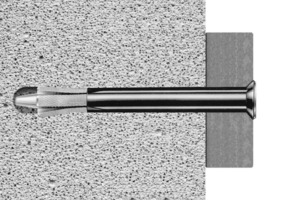

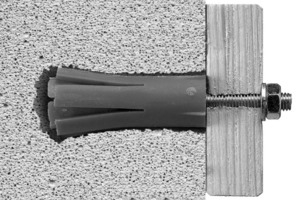

n Formschluss aufgrund der Geometrie im eingebauten Zustand (Bild 1-2) oder

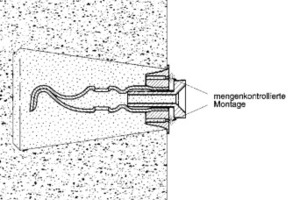

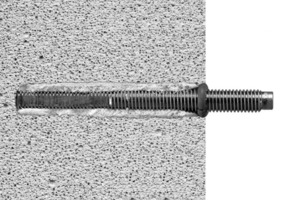

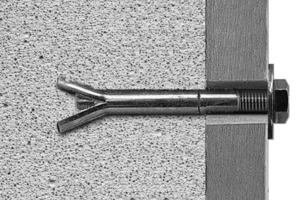

n Stoffschluss durch Verbund des Befestigungselements mit dem Ankergrund (Bild 1-3).

In bestimmten Fällen kann auch eine Kombination aus Reib- und Formschluss oder eine Kombination aus Form- und Stoffschluss als Tragmechanismus wirken.

Dübeltypen

Bei der Bestimmung des Dübeltyps sind die Art der Belastung sowie eventuelle Zusatzbeanspruchungen zu berücksichtigen, wie Korrosion, Temperatur- bzw. Brandbeanspruchung. Entsprechend den Eigenschaften des Ankergrunds unterteilen sich die dafür geeigneten Dübel in die Gruppen Kunststoffdübel, Injektionssysteme und Metalldübel.

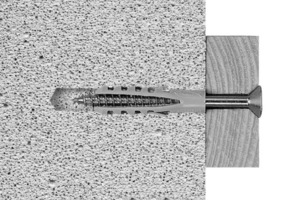

Kunststoffdübel

Als Kunststoffdübel wird die Befestigungseinheit bezeichnet, bestehend aus einer Dübelhülse aus Kunststoff und einem dazugehörenden Spreizelement (Schraube mit Holzschraubengewinde). Die Dübelhülse presst sich beim Eindrehen der Schraube gegen die Bohrlochwandung und drückt sich vor allem bei profilierter Außenkontur und bei niedriger Steinfestigkeit in den Porenbetonstein ein (Bild 2-1). Durch diesen Anpressdruck wird in den Kontaktflächen zwischen Dübelhülse und Bohrlochwandung ein Reibschluss erzeugt, gegebenenfalls mit geringem zusätzlichen Formschluss (Bild 2-2 und 2-3), über den die äußeren Lasten in das Mauerwerk eingeleitet werden. Bei bauaufsichtlich zugelassenen Kunststoffdübeln ist die Befestigungseinheit aus Dübelhülse und dazugehörender Schraube im Zulassungsbescheid geregelt. Für geringere Lasten können im nicht bauaufsichtlichen Bereich auch Kunststoffdübel verwendet werden, die der Anwender selbst mit handelsüblichen Schrauben zur Befestigungseinheit ergänzt. Eine ebenfalls weit verbreitete Variante sind die Nageldübel mit Schraubnagel (Schlagdübel), die vom Hersteller vormontiert geliefert werden.

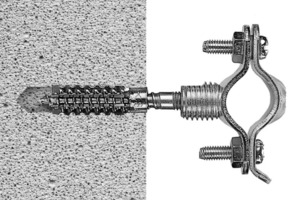

Injektionssysteme

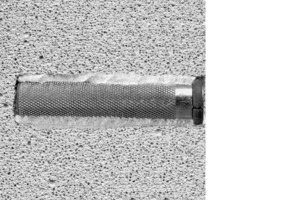

Injektionssysteme bestehen aus einer Gewindestange (Bild 2-4) oder -hülse (Bild

2-5) als Einsteckelement und einer injektionsfähigen Mörtelmasse. Als Mörtelmasse werden schnellbindende Mörtel mit mineralischem Bindemittel oder zweikomponentige Reaktionsharzmörtel verwendet. Sie wird entweder vor dem Einbringen des Einsteckelementes oder durch das Einsteckelement selbst in das Bohrloch gepresst. Nach entsprechender Aushärtezeit besteht ein Verbund zwischen Einsteckelement und Injektionsmasse und somit eine spreizdruckfreie Verankerung zur Lasteinleitung in das Mauerwerk. Bei hinterschnittener Bohrlochherstellung wird zusätzlich zum Verbund eine formschlüssige Verbindung zwischen Mörtelmasse und Bohrlochwandung hergestellt (Bild 2-6). In hinterschnittene Bohrlöcher können auch spezielle Kunststoffdübel eingesetzt werden, die beim Aufbringen eines Drehmomentes auf die Befestigungsschraube in den Hinterschnittbereich des Bohrloches aufspreizen (Bild 2-7).

Metalldübel

Metalldübel werden häufig als Metallhülse oder Spreizhülse ohne Vorbohren in den Ankergrund eingeschlagen und durch das anschließende Einbringen eines zugehörigen Nagels, Konusbolzens oder einer Schraube nach Vorgabe formschlüssig verankert (Bilder 2-8 bis 2-10).

Dübelgröße

Die Dübelgröße richtet sich nach den Maßen der Anschlusskonstruktion, nach der ermittelten Belastung sowie nach den Abmessungen des tragenden Verankerungsgrunds. Die Dübel sollen nicht tiefer als in 3/4 der Bauteildicke eingebaut werden. Erforderliche Rand- und Achsabstände sind zu beachten.

Empfohlene bzw. zulässige Belastung

Liegt für einen Dübeltyp keine bauaufsichtliche Zulassung vor, so ist von den Herstellerangaben auszugehen. Diese beziehen sich häufig nur auf Bruchlastwerte Fu. Die im Versuch ermittelten Bruchlastwerte haben durch die Struktur des Verankerungsgrundes sowie infolge der Unregelmäßigkeiten beim Einbau eine Standardabweichung s (Streuung). Unter Berücksichtigung dieser Streuung ist aus den ermittelten Bruchlasten ein statisch zuverlässiger Wert zu errechnen. Dieser ist je nach Art der Belastung und gemäß der angestrebten Sicherheiten entsprechend zu reduzieren. Abweichungen von den Herstellervorgaben, insbesondere hinsichtlich Bohrlochdurchmesser, Art der Bohrlochherstellung, Schraubendurchmesser und Einschraubtiefe können zu einer Reduzierung der Belastbarkeit führen. Für Anwendungen, bei denen bauaufsichtliche Vorschriften bestehen, sind die zulässigen Lasten dem jeweiligen Zulassungsbescheid zu entnehmen.

Bei großflächigem Einsatz von Befestigungsmitteln auf homogenem Untergrund, z.B. der Verankerung von Bekleidungen

an Porenbeton-Wand- und Deckenflächen oder der Befestigung von Leitungstrassen, empfiehlt sich vor Beginn der Montagearbeiten die Durchführung von mehreren repräsentativen Auszugsversuchen mit den vorgesehenen Befestigungsmitteln im vorhandenen Verankerungsgrund.

Herstellen des Bohrlochs

Wird das Montageloch für das Befestigungsmittel im Porenbeton-Bauteil mit einer Bohrmaschine hergestellt, so ist darauf zu achten, dass vor dem Einführen des Dübels der Bohrstaub komplett aus dem Bohrloch entfernt wird. Auch darf auf

keinen Fall im Schlagbohrgang oder gar mit einem Bohrschlaghammer gearbeitet

werden! Viel besser ist dagegen das händische Verwenden eines Einschlagdornes im Dübeldurchmesser oder etwas kleiner: Hierbei kommt es durch die Verdrängung des Steinmaterials in die Bohrlochwandung zu einer örtlichen Verdichtung des Porengefüges, durch die sich der spätere Auszugswert des Befestigungsmittels deutlich erhöht.

Fazit

Das Angebot der Befestigungsmittelhersteller hat in den letzten Jahren stark an Vielfalt und Umfang zugenommen. Einhergehend mit den technologischen Weiterentwicklungen der Baustoffproduzenten erfolgte bei den Befestigungsmitteln eine immer stärkere Spezialisierung auf konkrete Montagesituationen und –untergründe. Der ausführende Handwerker steht damit oft vor der Qual der Wahl. Durch systematische Eingrenzung anhand der Rahmenbedingungen des jeweiligen Montagefalles lässt sich jedoch die Anzahl der potentiell geeigneten Produkte deutlich auf ein überschaubares Maß reduzieren.

Henning Sill, Dipl.-Ing. (FH) Architekt, Bundesverband Porenbeton, Hannover,

[www.bv-porenbeton.de]

Welcher Dübel? Die Qual der Wahl