Nicht alle mögen‘s heiß

Auswirkungen unterschiedlicher Materialtemperaturen auf EpoxidharzeAuf Baustellen haben Kunstharze in Sachen Dichtigkeit, Beständigkeit und Dauerhaftigkeit mineralischen Bau- und Sanierungsmaterialien längst den Rang abgelaufen. Beim Verarbeiten von Kunstharzen müssen aber einige Parameter beachtet werden.

Neben dem korrekten Mischen (Einhaltung des Mischungsverhältnisses sowie der Mindestmischzeit; homogenes, luftfreies Mischen) hat insbesondere bei Epoxidharzen die Temperatur eine nicht zu unterschätzende Auswirkung auf Verarbeitungszeit, Aushärtezeit, aber auch auf die Verarbeitbarkeit an sich.

Während man vor Ort auf die Umgebungstemperatur und die Temperatur des zu sanierenden Bauwerks an sich nur einen begrenzten Einfluss hat, ist es umso bedeutender, das Material in der richtigen Temperatur vorzuhalten bzw. auf die richtige Temperatur für die Sanierung zu bringen. Die Herstellerangaben geben auf den technischen Datenblättern mitunter einen weiten Rahmen bei der empfohlenen Lagertemperatur (z.B. frostfrei bis +35 °C) sowie der Anwendungstemperatur (+5 bis +35 °C) an. Es ist aber wichtig zu wissen, dass sich das Harz innerhalb dieser Spanne nicht immer gleich verarbeiten lässt. Deshalb sollte auch auf die Herstellerangabe der idealen Material-temperatur geachtet werden. Insbesondere bei Harzen mit einer kurzen Verarbeitungszeit und einer gewollt raschen Aushärtezeit kann die Nichtbeachtung dieses Wertes dem Anwender bei der Sanierung schnell auf die Füße fallen.

Das Szenario

Betrachten wir die Auswirkungen unterschiedlicher Materialtemperaturen also bei einem schnell aushärtenden Epoxidharz mit einer entsprechend kurzen Topfzeit: In unserem Beispiel ist das der flüssige Epoxidharz LiquiPox der Resinnovation GmbH aus dem südpfälzischen Rülzheim, das zum Vergießen von Fugen, Fehl- und Hohlstellen eingesetzt wird.

Drei Sanierungskolonnen – Team A, B und C – haben Schachtabdeckungen eingesetzt und wollen nun die schmalen, bereits korrekt vorbereiteten Fugen vergießen. Rasch wird eine Dose LiquiPox mit dem passenden Härter aus dem Sanierungsfahrzeug geholt, der Härter in die Harzdose geleert und mit dem Bohrmaschinenrührer zwei Minuten gemischt. So weit, so einfach. Doch nun trennen sich die Wege der drei Kolonnen:

Team A hat das Material bei Außentemperaturen um den Gefrierpunkt über Nacht im Sanierungsfahrzeug gelagert. Genauso warm beziehungsweise kalt sind Harz und Härter beim Öffnen der Dosen: 0,5 °C zeigt das Infrarotthermometer an.

Team B hatte die Standheizung im Sanierungsfahrzeug an – das Material hat vor dem Mischen eine Temperatur von 17,5 °C.

Team C hat sich gedacht: Viel hilft viel, hat die Dosen in eine Wärmebox gepackt und diese voll aufgedreht: Beim Öffnen der Dose zeigt das Thermometer eine Temperatur von

47 °C an.

Die Resinnovation GmbH legt für die angegebenen Topfzeiten ihrer Harze in der Regel eine Temperatur von ca. 20 °C zu Grunde – im Falle von LiquiPox sogar von 23 °C. Dino Heuser, Leiter des technischen Vertriebs, umreißt die ideale Temperaturspanne so: „Mit etwa 18 bis 20 °C bringt das Material die besten Voraussetzungen für die Verarbeitung mit.“ Manche Harze mögen‘s wärmer – aber heiß? Das wird sich zeigen.

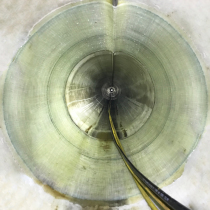

Das bei Raumtemperatur gelagerte Material hat vor dem Mischen eine Temperatur von 17,5 °C. Beim Mischen erhöht sich die Materialtemperatur durch die exotherme Reaktion des Epoxidharzes. Nach dem Mischen liegt die Temperatur bereits bei 27 °C. Das flüssige Harz lässt sich gut in die Fugen vergießen.

© Resinnovation GmbH

Sanieren oder nicht sanieren – das ist hier die Frage

Betrachten wir zunächst Team B, das mit einem Harz nahe der angegebenen Idealtemperatur arbeitet: Das Harz mit den 17,5 °C lässt sich gut aufrühren, zusammen mit dem Härter entsteht innerhalb der zwei Minuten Mischzeit schnell eine homogene Mischung. Mit dem Mischvorgang kommt eine exotherme Reaktion in Gang: Beim Blick auf den Temperaturstreifen auf der Dose zeigt dieser nach dem Mischen 27 °C an. Da dieses Harz bewusst auf eine kurze Aushärtezeit ausgelegt ist, ist auch die Topfzeit entsprechend kurz, die Arbeiten müssen also zügig ausgeführt werden. Kein Problem: Schnell wird die Dose zu einem Ausgießer gebogen, und schon fließt das flüssige Harz leicht in die schmale Fuge. Die Arbeit ist rasch erledigt – und das ist auch gut so, denn die exotherme Reaktion geht weiter: Während das Harz in der schmalen Fuge etwas länger braucht, um auszuhärten, kommt die Sache in der Dose schnell ins Rollen: Durch die größere Masse steigt die Temperatur zusehends, die Aushärtung kommt richtig in Fahrt, das Harz ist in kurzer Zeit fest.

Bei Team A läuft die Arbeit mit dem kalten Harz zunächst recht ähnlich ab: Das kalte Harz ist zwar etwas zäher beim Aufrühren, zusammen mit dem Härter ergibt sich aber innerhalb der zwei Minuten eine fließfähige Mischung. Auch hier arbeitet die exotherme Reaktion, die beginnt, sobald Harz-und Härter-Moleküle sich in einer Polyaddition zu vernetzen beginnen, zugunsten der Anwender: Nach dem Mischen hat das Material immerhin 17 °C. Damit lässt es sich noch ausgießen, ist aber sichtlich dickflüssiger und läuft nicht ganz so leicht in die schmale Fuge. Während die exotherme Reaktion im Mischgefäß ob der größeren Materialmenge auf kleinem Raum rasch weiterläuft, geht dies in der Fuge mangels Masse deutlich langsamer voran – die Aushärtezeit dauert also länger. Folglich hat das Team etwas mehr Zeit für die Verarbeitung, es dauert aber auch etwas länger, bis die Baustelle wieder freigegeben werden kann.

Als Faustformel bei Epoxidharzen gilt: Zehn Grad weniger = doppelte Verarbeitungszeit und doppelte Aushärtezeit. Bei zehn Grad wärmerem Material hingegen halbieren sich Verarbeitungszeit wie Aushärtezeit.

Während dies bei Team A und B nur für leichte Unterschiede im zeitlichen Ablauf sorgt, wird die hohe Temperatur – um es gleich vorwegzunehmen – für Team C schnell zum Problem: Das Harz aus der Wärmebox hat bereits vor dem Mischen eine Temperatur von 47,1 °C. Als die warmen Härtermoleküle auf die ebenso warmen Harzmoleküle treffen, kommt es zur Kettenreaktion: Zwei Minuten Mindestmischzeit sind zum Erhalten eines homogenen Materials gefordert – doch bereits nach 1:37 Minuten ist Schluss: Das Material ist im Mischgefäß ausgehärtet, der Bohrmaschinenrührer steckt im vor Hitzeentwicklung rauchenden Harz fest – und an ein Vergießen der Fuge ist nicht mehr zu denken.

Um den Gefrierpunkt gelagert: Die Materialtemperatur liegt nur bei 0,5 °C. Durch das Mischen erhöht sich zwar die Temperatur, das etwas zähflüssigere Harz lässt sich noch vergießen. Mit einer Temperatur von 17,5 °C läuft es aber nicht ganz so gut in die Fuge und die Aushärtezeit verlängert sich deutlich.

© Resinnovation GmbH

Schulung macht den Meister

Kunstharze werden vom Hersteller genau für das Anwendungs-gebiet entwickelt. Ihre Charakteristiken sind also von Harz zu Harz oft unterschiedlich was beispielsweise die Viskosität, die Thixotropie, aber insbesondere auch die Temperatureigenschaften angeht. Deshalb sollten sich die Anwender vor der Verarbeitung des Produktes mit den Vorgaben des Herstellers in technischen Datenblätter, Handbüchern etc. vertraut machen.

Auch in Produkteinweisungen, Schulungen oder bei der Baustellenbegleitung beim ersten Einsatz des jeweiligen Produktes wird wichtiges Wissen vermittelt. Die Resinnovation GmbH ist sich bewusst, dass nicht jeder Operateur über Erfahrung im Umgang mit Epoxidharzen verfügt. Deshalb bietet sie den Firmen beim Umgang mit speziellen Epoxidharzen fundierte und im besonderen Fall DIBt-konforme Schulungen im eigenen Haus an. Aber der technische Support begleitet die Anwender beim ersten Einsatz eines für die Mitarbeiter neuen Kunstharzes auch gerne auf der Baustelle.

Hintergrund

Materialtemperaturen wirken sich deutlich auf die Verarbeitungszeit, aber auch auf die Qualität der Sanierung aus. Dabei beeinflussen nicht nur die Temperatur des Epoxidharzes selbst, sondern auch die Umgebungstemperatur und die Temperatur des Untergrundes den Aushärtungsprozess, die Viskosität und die allgemeine Verarbeitbarkeit vom Epoxidharz stark. Höhere Temperaturen verkürzen im Allgemeinen die Topfzeit, also die Zeit, in der ein Epoxidharz nach dem Mischen seiner Komponenten verarbeitbar bleibt, da die chemischen Reaktionen schneller ablaufen. Auch die Aushärtezeit variiert je nach Temperatur: Bei höheren Temperaturen härten Epoxidharze schneller und bei niedrigeren Temperaturen langsamer aus. Bei höheren Temperaturen beschleunigt die Wärme die exotherme Reaktion, so dass der Aushärtungsprozess beschleunigt wird. Umgekehrt verlangsamen niedrigere Temperaturen die Reaktion, was zu längeren Aushärtungszeiten führt.

Aber nicht nur der Zeitfaktor spielt eine Rolle, die Temperatur beeinflusst auch die Viskosität und damit die Verarbeitbarkeit des Harzes: Die Viskosität von Epoxidharz ist umgekehrt proportional zur Temperatur. Mit steigender Temperatur wird das Harz weniger viskos und lässt sich daher leichter gießen und verteilen. Andererseits erhöht sich bei kälteren Temperaturen die Viskosität des Harzes, was die Verarbeitbarkeit und die selbstnivellierenden Eigenschaften beeinträchtigen kann.

Äußere Einflüsse

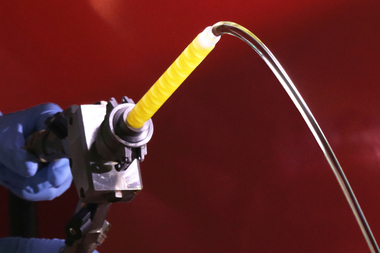

Das in der heißen Wärmebox gelagerte Harz weist schon vor dem Mischen eine Temperatur von 47,1°C auf. Durch die exotherme Reaktion schießt die Temperatur so rasch in die Höhe, dass eine Kettenreaktion entsteht und das Harz bereits im Mischgefäß aushärtet. Hier läuft nichts mehr in die Fuge.

© Resinnovation GmbH

Neben der Temperatur des Materials spielen auch die Umgebungstemperatur und die Temperatur des Untergrunds, auf den das Epoxidharz aufgetragen wird, eine Rolle. Um optimale Ergebnisse zu erzielen, empfiehlt es sich gerade in der kalten Jahreszeit deshalb, den Untergrund vorzuwärmen – etwa mit einem Schachtheizer – und gegebenenfalls auch während des Aushärtevorgangs zu heizen, um die Vernetzung zu beschleunigen.

Die Umgebungstemperatur hingegen lässt sich weniger beeinflussen. In kälteren Umgebungen kann die Aushärtung verlangsamt werden, was zu Problemen wie unvollständiger Aushärtung und schlechter Haftung führen kann. In wärmeren Umgebungen hingegen kann der schnelle Aushärtungsprozess zu viel Wärme erzeugen, was zu Rissen oder anderen Defekten im ausgehärteten Harz führen kann. An besonders kalten Tagen sollte man deshalb, wenn möglich, nicht in den sehr kalten Morgenstunden sanieren. Im Hochsommer hingegen lässt sich die Kühle des Morgens, des Abends – oder im Extremfall gar der Nacht – nutzen.

Fazit

Mit der Beachtung von ein paar Parametern, kann man sich die Arbeit erleichtern und Qualität sichern:

Durch die Aufrechterhaltung einer optimalen Arbeitstemperatur, der Lagerung des Materials in einer klimatisierten Umgebung und wenn möglich durch einen Witterungsschutz bei extremen Temperaturen.

Durch die richtige Vorbereitung: Vergewissern Sie sich vor Beginn eines Projekts, dass sowohl das Epoxidharz als auch der Untergrund innerhalb des empfohlenen Temperaturbereichs liegen.

Durch die Anpassung der Arbeitsbedingungen, wie z. B. der Verwendung von Wärmelampen in kälteren Umgebungen oder der Belüftung bzw. Beschattung in wärmeren Umgebungen, um den Aushärteprozess zu optimieren.

Um erfolgreiche und dauerhafte Ergebnisse zu erzielen, ist es wichtig das Temperaturverhalten zu beachten, um die jeweiligen Stärken des Epoxidharzes ganz zu nutzen und potenzielle Probleme in Bezug auf Aushärtung, Viskosität und Haftung zu vermeiden.