So funktioniert der

Hydraulic Auxiliary Drive

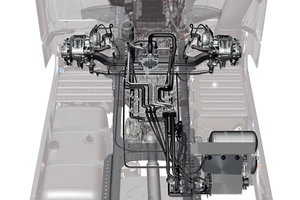

Die wesentlichen Komponenten des Hydraulic Auxiliary Drive bestehen aus

Hochdruckpumpe, Vorderachse mit Radnabenmotoren, einem Seitenmodul

und einem Ventilblock. Die hydraulischen Komponenten sind über

ein Leitungssystem mit unterschiedlichen Drücken miteinander verbunden.

Leistungsstarke Radial-Mehrkolbenmotoren

Die Hydraulik-Radnabenmotoren setzen hydraulischen Druck in mechanische Arbeit um. Es handelt sich um Radial-Mehrkolbenmotoren mit einem zentral angeordneten Triebwerk und jeweils zehn kreisförmig angeordneten Zylindern. Deren Kolben mit Laufrollen an der Spitze werden wechselweise durch hydraulischen Druck nach außen gegen einen Nockenring gepresst. Durch die Gegenkraft entsteht ein Drehmoment, die Vorderräder werden angetrieben. Das Schluckvermögen der Radnabenmotoren beläuft sich auf 934 Kubikzentimeter, die Leistung auf jeweils 40 kW und das maximale Drehmoment auf 6250 Nm pro Rad.

Direkte Ölversorgung durch Achsbolzen und Achszapfen

Die Radnabenmotoren werden durch den Achsbolzen und den Achszapfen direkt mit Hydrauliköl versorgt. Ein Drehverteiler im Achsschenkel schützt die Hydraulik-Hochdruckschläuche vor Verdrehen beim Lenken. Das System muss ausschließlich die Federbewegungen und keine Lenkbewegungen ausgleichen – ein großes Plus für die Lebensdauer.

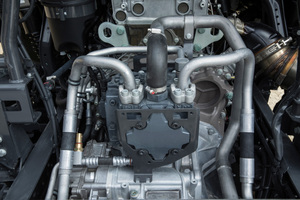

Hydrauliksystem erzeugt maximal 450 bar Druck

Das Hydrauliksystem besteht aus drei Kreisen. Das Hochdrucksystem mit bis zu 450 bar erzeugt den Arbeitsdruck für die Radnabenmotoren in der Vorderachse. Das Niederdrucksystem arbeitet mit maximal 30 bar und hält die Kolben der Radnabenmotoren in Ausgangslage, wenn sie nicht benötigt werden. Es ist außerdem mit einem separaten Kühler verbunden. Dritte Komponente ist eine drucklose Leckageleitung, die überschüssiges Hydrauliköl zurück zum Tank befördert.

Hydrauliköl für extreme Einsatzbedingungen

Insgesamt zirkulieren 32 Liter Öl im Hydrauliksystem. Mercedes-Benz verwendet das von seinen Lkw gewohnte synthetische Getriebeöl. Sein Arbeitsbereich von minus 40 bis plus 90 Grad Celsius deckt selbst extreme Einsatzbedingungen ab.

Bei kalten Außentemperaturen wird das Öl durch eine spezielle HAD-Softwareroutine bei angeforderter HAD-Funktionalität auf die notwendige Systemmindesttemperatur von etwa plus 15 Grad Celsius vollautomatisch erwärmt.

Überhöhte Temperaturen verhindert ein Kühlmodul, welches in das Seitenmodul in Fahrtrichtung rechts am Rahmen montiert ist. Das Kühlmodul setzt sich aus einer vertikal montierten Einheit von Ölkühler und Lüfter mit einer hohen Kühlleistung von rund 20 kW sowie dem Hydrauliktank und einem Ölfilter zusammen.

Integrierte Bauweise spart Gewicht

Eine wesentliche Rolle spielt der Ventilsteuerblock. Er ist ebenfalls im Seitenmodul unterhalb des Rahmens integriert und enthält alle zur Steuerung des Hydraulikantriebs notwendigen Ventile. Hier wird außerdem eine konstante Menge Öl vom Hochdruckkreis in den Niederdruckkreis zur Kühlung weitergeleitet.

In den Ventilsteuerblock integriert sind die Drucksensoren der unterschiedlichen Kreise sowie ein Temperatursensor. Die Konstruktion aus Stahlguss ist gewichtsoptimiert. Dies spart im Vergleich zu gefrästen Ventilblöcken etwa 35 Kilogramm.

Transmission Control Unit – das Gehirn von HAD

Das „Gehirn“ des Hydraulic Auxiliary Drive ist das Steuergerät mit der Transmission Control Unit (TCM). Sie steuert Pumpe, Ventilsteuerblock und den Lüfter, also den kompletten Antrieb. Großer Vorteil der von Mercedes-Benz entwickelten Steuerung: Abhängig von der Fahrsituation wird nur so viel Drehmoment an der Vorderachse aufgebaut, wie für die Traktion tatsächlich notwendig ist. Grundlage dieser Steuerung sind die Sensoren des Fahrzeugs, sie erkennen unter anderem Schlupf, Fahrzeuggewicht und Neigungswinkel des Lkw.

Im Vergleich zu Antriebssystemen mit einer schlichten Schwarz-Weiß-Regelung bietet das feinfühlig agierende geregelte System von Hydraulic Auxiliary Drive Traktionsvorteile, da bei jedem Einsatz nur so viel Kraft wie notwendig aufgebracht wird. Gleichzeitig erhöht diese Strategie die Lebensdauer der Antriebstechnik, sie senkt außerdem den Kraftstoffverbrauch und damit auch die CO2-Emissionen spürbar.⇥■