Alles eine Frage der Philosophie

Am Piesberg hat es Cemex beim Abbau von Karbonquarzit mit geologischen Besonderheiten zu tun, die ihresgleichen suchen.

Die Anschrift lautet Glückaufstraße in Osnabrück. Mit Glück hat der Abbau von Karbonquarzit am Piesberg nichts zu tun. Vielmehr bezieht sich die Adresse auf den alten Bergmannsgruß „Glück auf“, als dort vom 16. Jahrhundert bis 1898 Kohle unterirdisch gefördert wurde. Die Zeiten der Kohleförderung sind längst vorbei, auch wenn Kohle in Form von Abraum am Piesberg noch immer präsent ist. Heutzutage geht es um die wirtschaftliche Gewinnung von Karbonquarzit. Der Steinbruch, der lange Zeit als größter Hartsteinbruch Europas galt und seit Anfang der 1990-er Jahre fest in der Hand der Cemex Kies & Splitt GmbH ist, weist geologische Besonderheiten auf, die bewältigt werden müssen.

Wellenbrecher und Autobahnen

Die durchschnittliche Jahresproduktion des geförderten Rohstoffs macht 1,5 Millionen Tonnen aus. Rund 300 Millionen Jahre alter Karbonquarzit wird seit 1991 von Cemex am Piesberg gewonnen, der zu Splitt, Schotter und Wasserbausteinen weiterverarbeitet wird. Der abgebaute Stein wurde etwa schon als Wellenbrecher an der Nordseeküste eingesetzt. Ein zehn Kilometer langes Teilstück der A30 erhielt vor zwei Jahren eine Waschbetondeckschicht aus 33 000 Tonnen Karbonquarzit 2/8 mm, was damals als ein Novum galt. Denn bis dato waren alkaliempfindliche Gesteinskörnungen vom Einbau in Betonfahrbahndecken ausgeschlossen, weil sie in Verdacht standen, Risse zu fördern. In einem Nebelkammerversuch zeigte sich der Piesberger Edelsplitt unempfindlich gegenüber einer schädigenden Alkali-Kieselsäure-Reaktion. Damit stand einer Ausweitung der Einsatzmöglichkeiten des Edelsplitts nichts mehr im Weg.

„Die besonders hohe Qualität unserer Produkte für den Autobahn- und Straßenbau sowie Kanalbau rechtfertigen den herausfordernden Einsatz. Einen Standort wie den Piesberg kann man sich nur hier leisten“, argumentiert Peter Graf von Spee, der für die Region Nord-West verantwortliche Regionalleiter bei Cemex im Bereich Mineralische Rohstoffe.

Bis 2030

Das Abbauvorkommen reicht bis 2030. In den nächsten Jahren geht es an das Abtragen der 150 Meter hohen Felsrippe, auf der derzeit noch vier Windräder stehen. In sich abwechselnden Schichten treten am Piesberg Karbonquarzit, Kohleflöze und Tonsteine auf. An den Steilwänden lassen sich die schwarz gefärbten Kohleflöze mit bloßem Auge erkennen. „Es kommt immer wieder vor, dass plötzlich eine zehn bis zwölf Meter breite Abraumbank den brauchbaren Karbonquarzit durchzieht. Der Abraum macht hier mit 40 Prozent einen vergleichsweise großen Teil der Masse aus, die wir bewegen müssen“, erklärt Peter Graf von Spee. Das ist eine der Schwierigkeiten, die er zusammen mit den 35 Mitarbeitern im Zweischichtbetrieb meistern muss.

Robuste Baumaschinen

Die andere hat mit der Härte des Materials zu tun. Und diese bleibt nicht ohne Folgen für den Maschineneinsatz. Cemex hat sich für das Duo Radlader und Muldenkipper beziehungsweise Tieflöffelbagger und Muldenkipper entschieden. Eine Raupe vom Typ D6R übernimmt Arbeiten im Abraum und im Wegebau. Erneuert werden die eingesetzten Maschinen alle drei bis vier Jahre. Im Durchschnitt haben sie es dann auf rund 8 000 bis 10 000 Betriebsstunden gebracht. In dieser Zeit mussten sie wahre Schwerstarbeit verrichten. Vor etwa 70 Millionen Jahren hat ein unterirdischer Vulkan am Piesberg die darüber gelagerten Sandsteinmengen erhitzt und komprimiert. Dadurch entstand ein Gestein mit besonderer Härte und einer hohen Rauheit – Eigenschaften, die insbesondere im Straßenbau erwünscht sind, weil diese für Griffigkeit sorgen.

Für die eingesetzten Baumaschinen, wie die Cat Muldenkipper 775E, Cat Radlader vom Typ 990H und Cat Tieflöffelbagger 385C, bedeutet dies, dass sie besonders großem Verschleiß ausgesetzt sind. Der Stahl wird stark beansprucht – Zahnspitzen der eingesetzten Cat Radlader und Hochlöffelbagger halten gerade einmal zwei bis drei Wochen, und das, obwohl zusätzliche Stahlplatten in der eigenen Werkstatt angeschweißt werden. Um dem erhöhten Abrieb halbwegs Herr zu werden, wurden auch die Mulden zusätzlich mit Stahl ausgepanzert. „Wenn der Skw den Rohstoff am Brecher abkippt, schabt der Stein am Muldenboden, sodass das Metall in Kürze aufgearbeitet ist“, erklärt Roland Redlich, der bei Zeppelin im Bereich Konzernkunden den Service leitet und auch Aufgaben der Einsatzberatung übernimmt.

Er analysierte kürzlich den Maschineneinsatz vor Ort. Denn zusätzliche Platten führen zu zwei Nebeneffekten, die weniger erwünscht sind. Zum einen steigt der Kraftstoffverbrauch, zum anderen erhöht sich das Leergewicht. Um herauszufinden, wie viel Material die Skw – trotz angeschweißter Stahlplatte – laden können, wurden von der Zeppelin Projekt- und Einsatzberatung verschiedene Ladespiele mit einem Scale Truck, einer Art Wiege-Lkw, durchgeführt. Dazu wurden die Muldenkipper mit unterschiedlichen Materialien von Radlader und Tieflöffelbagger beladen. Dann wurde der Muldenkipper gewogen, nachdem zuvor das Leergewicht festgestellt worden war. Dazu wurde die Fahrzeugwaage so aufgebaut, dass die im Einsatz befindlichen Muldenkipper im laufenden Betrieb zügig verwogen werden konnten. Dafür mussten zwei Stahlplattformen in Spurbreite der Muldenkipper verlegt werden. Vor und hinter diesen Plattformen wurden jeweils Anfahrtrampen geschüttet und verdichtet, sodass die Fahrzeuge horizontal stehend achsweise verwogen werden konnten. Diese exakt ermittelten und sehr genauen Wiegedaten (plus/minus zwei Prozent) wurden automatisch über einen Computer erfasst. „Das Ergebnis war eindeutig. Trotz der zusätzlichen Platten sind die Muldenkipper nicht zu schwer für den Materialtransport.

Das Gesamtgewicht passt“, bestätigt Roland Redlich dem Betrieb. Jeden Mittag erfolgt punkt 13 Uhr am Piesberg eine Großbohrlochsprengung. Das auf diese Weise gewonnene Haufwerk weist große Gesteinsbrocken auf, und das führt zu einer zusätzlichen Belastung der Maschinen beim Transport. Am Piesberg muss der abgebaute Karbonquarzit aus 60 Metern Tiefe zum Brecher gefahren werden. Die Muldenkipper sind dann voll beladen.

„Ursprünglich war am Piesberg einmal angedacht, die Sprengungen zu reduzieren und das Material durch Reißen mit einem Bagger zu lösen. Doch das Material ist hier so hart, dass es keine Alternative zum Sprengen gibt.

Grundsätzlich muss sich jeder Gewinnungsbetrieb die Frage stellen, welches Maschinenkonzept für seine Abbaubedingungen das beste ist. Jede Geräteauswahl ist irgendwo auch eine Frage der Philosophie“, führt Peter Graf von Spee aus. Und mit der Philosophie „Maschinenerneuerung statt Neumaschine“ hat auch folgende aktuelle Entscheidung zu tun: Zwei von insgesamt vier eingesetzten Cat Muldenkippern vom Typ 775E werden in den nächsten Monaten einem Rebuild unterzogen. Dabei wird ihr Kraftstrang von Servicemitarbeitern der Zeppelin Niederlassung Osnabrück im Rahmen eines von Cat zertifizierten Instandsetzungsprogramms überholt. Mit diesem hat der Standort am Piesberg bereits positive Erfahrungen gemacht, als er vor zwei Jahren einen Cat Wasserwagen vom Typ 769 auf Vordermann brachte. „Das Ergebnis der Instandsetzung war einwandfrei und kostengünstig“, äußert sich Peter Graf von Spee.

Servicespezialisten

2003 haben Caterpillar und sein Vertriebs- und Servicepartner Zeppelin das Rebuild-Programm in Deutschland auf die Beine gestellt. Zeppelin startete als weltweit erster Cat Händler mit der Generalüberholung von Baumaschinen. Seitdem wurden nicht nur Muldenkipper, sondern auch zahlreiche Kettendozer, Radlader, Motorgrader, Schürfzüge, Rohrverleger und Müllverdichter mithilfe eines Rebuilds wieder flottgemacht. „Inzwischen können wir umfangreiche Erfahrungen beim Rebuild von Baumaschinen vorweisen. Dies umfasst die komplette Überholung einer Maschine, genauso wie die Instandsetzung des Antriebsstrangs, insbesondere des Motors, des Getriebes, des Wandlers, des Kühlers, der Achsen und der Bremsen. Ursprünglich hatten wir angedacht, Baumaschinen nach abgeschlossenem Rebuild zu veräußern und sie unseren Kunden als kostengünstige Alternative zu einer Neu-, Gebraucht- und Mietmaschine anzubieten. Doch schnell hat sich herausgestellt, dass es für unsere Kunden mehr Sinn macht, wenn sie ihre Maschinen nach der Instandsetzung behalten, weil sie so ein Gerät bekommen, das einem neuwertigen entspricht“, führt Fred Cordes, Geschäftsführer der Zeppelin Baumaschinen GmbH, aus.

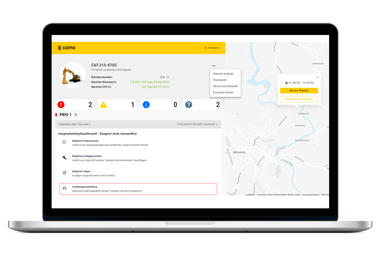

Das trifft vor allem dann zu, wenn Kunden wie Cemex Baumaschinen, die nicht so verbreitet sind, länger einsetzen können als ein Maschinenleben allein. Vor zwei Jahren knöpften sich die Servicemitarbeiter der Zeppelin Niederlassung in Osnabrück den Wasserwagen vor. Dieser wird zur Staubbindung eingesetzt und ist mehrmals täglich im Einsatz im weit verzweigten Wegenetz des Steinbruchs. Darüber hinaus nutzt der Betrieb am Piesberg einen Cat Telehandler TH 460B bei Reparatur- und Wartungsarbeiten an den stationären Aufbereitungsanlagen. Sobald es jedoch komplizierter wird und man mit dem Schraubenschlüssel an Grenzen stößt, sind die Monteure der Zeppelin Niederlassung Osnabrück gefordert. Sie können mithilfe ihres Laptops Maschinendaten auslesen, bewerten und dann die entsprechenden Reparaturmaßnahmen einläuten. „Entscheidend ist für uns der Service vor Ort. Zwei feste Monteure von der Niederlassung Osnabrück wissen genau, was sie bei uns am Piesberg erwartet“, verdeutlicht Graf von Spee zum Schluss.